鉆井設備必須處理不同的地質構造,包括堅硬的巖石和沙子,因此軸向和沖擊載荷非常高,其中使用的軸承存在很多損壞的風險,包括嚴重腐蝕和套圈破裂等。

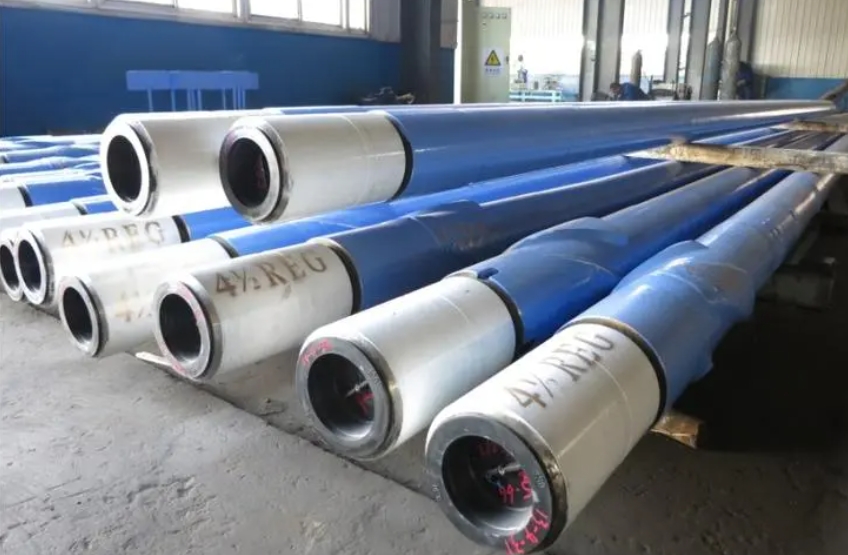

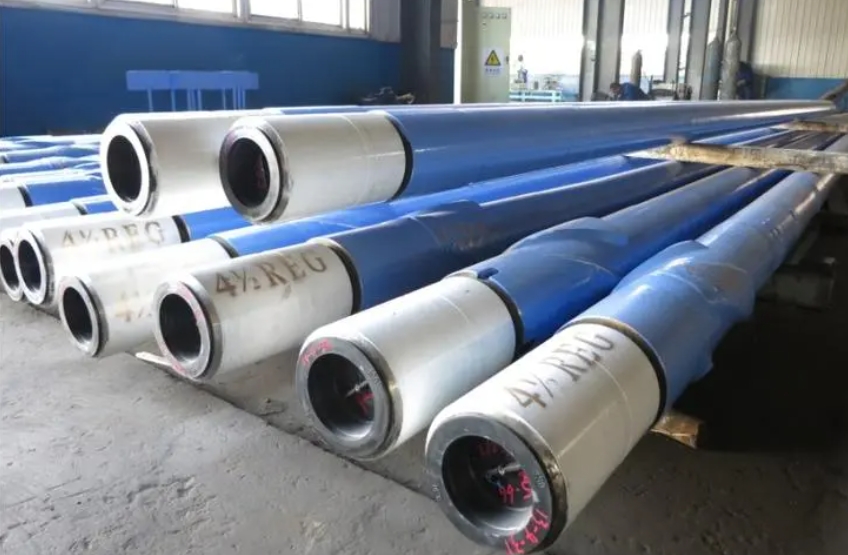

用于石油和天然氣鉆井的石油螺桿鉆具軸承必須在這種要求極高的環境中可靠運行,但挑戰還不止于此,除了應對嚴重載荷外,石油和天然氣鉆井應用的軸承還必須承受高研磨性泥漿的摩擦,該泥漿含有大于10%的固體含量,如沙子,不可避免地會增加套圈和滾珠的磨損,除此之外,石油螺桿鉆具軸承必須與氯化物等苛刻的化學添加劑作斗爭。

石油螺桿鉆具軸承的潤滑相對簡單,泥漿被加壓至約10000 psi(690 bar),并通過井下鉆柱泵送,泥漿穿過馬達,潤滑軸承組,然后穿過鉆頭,推到鉆柱外部,將鉆井碎屑帶回地面,然后,泥漿和碎屑在鉆機上進行篩選和過濾,然后在閉環操作中將其泵回井下。

多年來,就生產力而言,鉆頭一直是鉆柱中的薄弱環節,因此開發工作集中在這一領域。由于鉆頭性能和電機功率段的改進,薄弱環節已轉移到軸承上。這促使SKF應用其在故障分析、材料工程、測試和設計方面的廣泛能力,率先推出新的泥漿電機軸承,從而顯著增加平均無故障時間。

作為制造商,我們面臨的挑戰包括使用特殊材料,如耐磨鋼,而且,盡管原油價格開始緩慢復蘇,但近年來卻大幅下跌,此時,石油鉆探和開采成本仍然很高,因此大公司正在尋找優化每一件設備的方法,包括石油螺桿鉆具軸承,以最大限度地提高效率并最大限度地降低運營成本。

典型的SKF泥漿馬達包含8到12列軸承,如下圖所示,軸承新組裝時,大部分載荷由前幾列承擔,當每一列開始磨損時,負載會轉移到下一列,直到所有的磨損量相等,然后,負載會轉移回第一行,并重復該過程。

由于不同應用的情況都不同,SKF根據空間限制、鉆井作業的波動需求、鉆井深度和方向以及地質條件,為每個項目提供了一套特定的工具來定制泥漿軸承,這些工具包括內部測試、一些現場測試以及審查流程和操作參數等。

預計未來幾年全球鉆井活動將激增,可靠性的提高將轉化為無故障運行時間的延長,而SKF等公司提供的性能提高的軸承,為希望在競爭激烈的市場中獲得優勢的石油生產商提供了關鍵優勢。