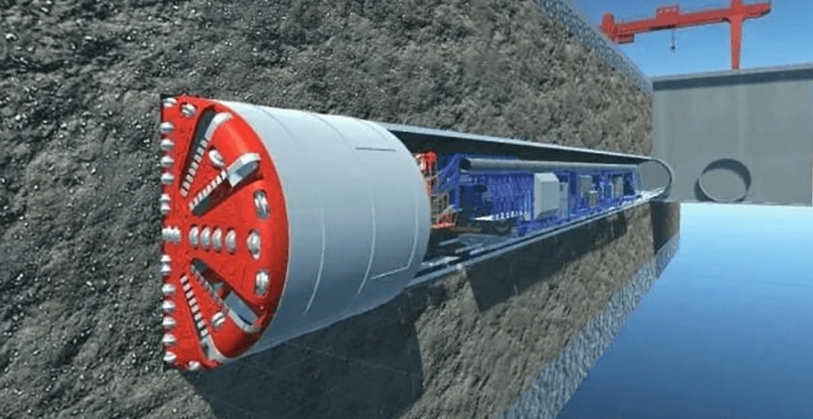

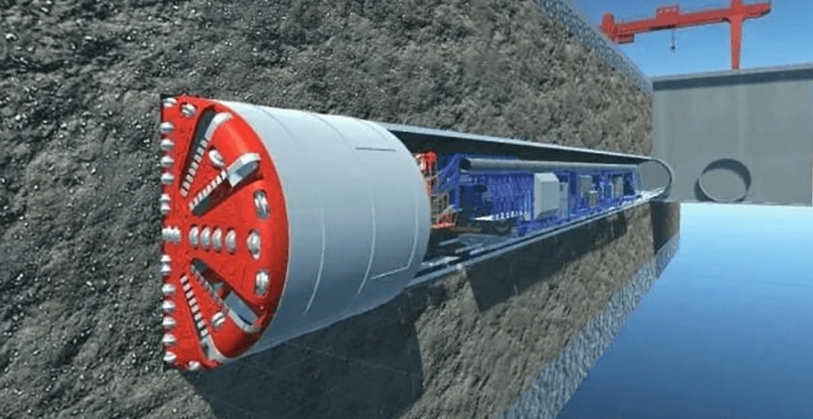

TBM中軸承的運行環境非常不理想,包括低速旋轉、高靜態和沖擊載荷以及潮濕、骯臟的外部環境,每一項都會對軸承產生不利的影響,那組合起來,對軸承的損壞就更加嚴重了。幾十年來,SKF一直與主要的TBM制造商合作,開發堅固耐用的軸承、密封和潤滑解決方案,以滿足世界上最苛刻的隧道工程的要求。本文介紹了與這些組件的設計、操作和維護相關的一些關鍵內容,以及可用于解決這些挑戰的解決方案。

TBM使用大量的切割盤,每個切割盤在一對圓錐滾子軸承(TRB)上旋轉。在運行過程中,這些軸承承受著較高的瞬態載荷,當切割盤進入巖石時,瞬態載荷急劇上升,當切下巖石時,載荷突然釋放。圓盤的轉速取決于其在刀盤上的位置,但通常在10至20rpm的范圍內。越來越大的TBM的使用導致了刀盤直徑的相應增加,在最大的TBM上,刀盤直徑已從幾年前的標準13英寸增長到17英寸,甚至19英寸。

切割盤TRB的位置使得軸承表面很可能在操作過程中受到污染,再加上極端沖擊載荷的存在,意味著軸承必須能夠應對滾子和滾道表面上的不均勻載荷和高度局部力。同時,必須考慮軸承過早失效的可能,由于軸承失效不可避免,因此只要確保不會產生嚴重的損壞就行,必須避免軸承滾道完全斷裂,這將導致閥盤堵塞,從而導致多個閥盤損壞。

建造TBM用軸承需要仔細注意幾何形狀、材料選擇和表面處理方法,設計工程師需要使用專有的有限元分析工具來優化關鍵軸承的設計和制造參數,以提供最佳的特性組合。例如,對滾道幾何形狀的微小調整可能會對軸承應對不規則載荷的能力產生重大影響,而使用精確控制的滾道表面硬化可以提供足夠硬度的滾動表面,同時保留堅韌的核心,以防止軸承在發生故障時爆裂。

測試切割盤軸承是制造商面臨的另一個挑戰,沒有任何可用的試驗臺能夠充分再現真實的環境,不同項目的操作條件可能會有很大差異。因此,軸承設計工程師在評估新設計時必須依靠經驗和計算機模擬。

從磨損切割盤上拆下的軸承的狀況也可以提供有關其工作狀況的有用信息。對軸承表面磨損和損壞的分析會發現很多問題,工程師可以針對性的優化軸承,以最大限度地延長使用壽命。SKF工程團隊就是如此,利用從受損軸承中獲得的信息,來生產定制的軸承,以提高性能及使用壽命。

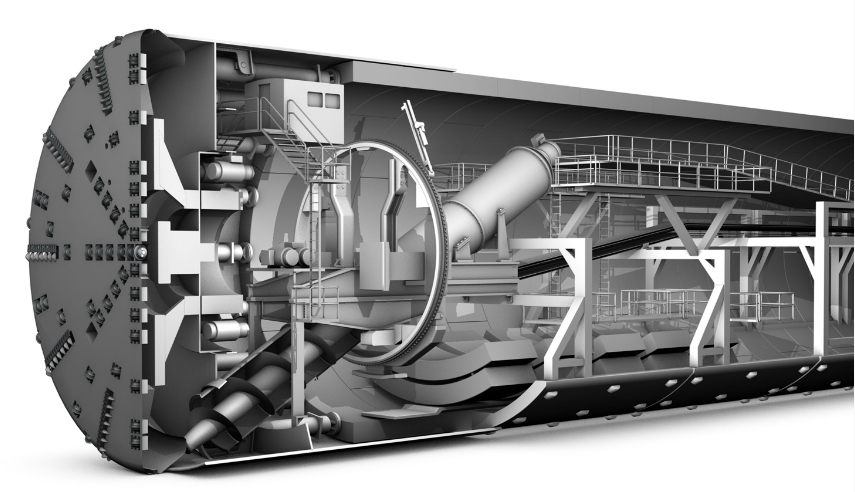

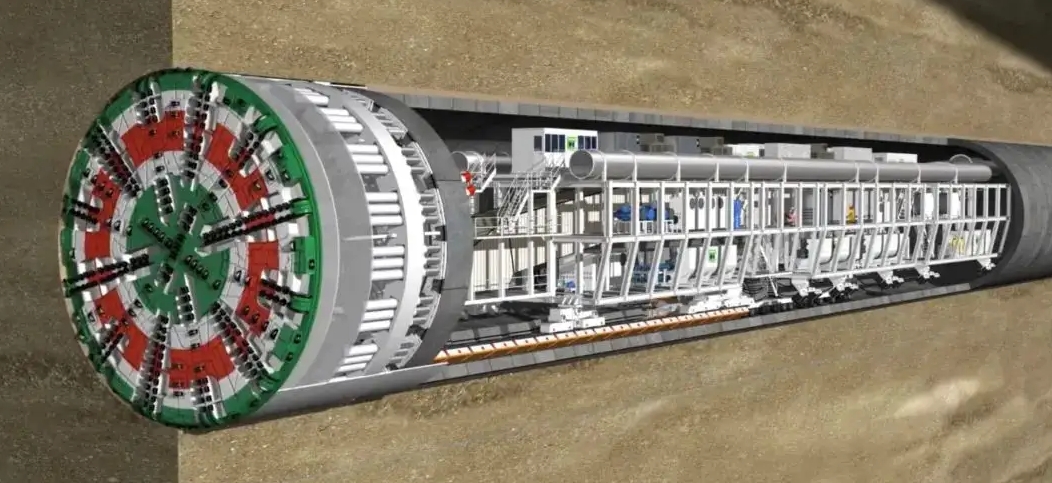

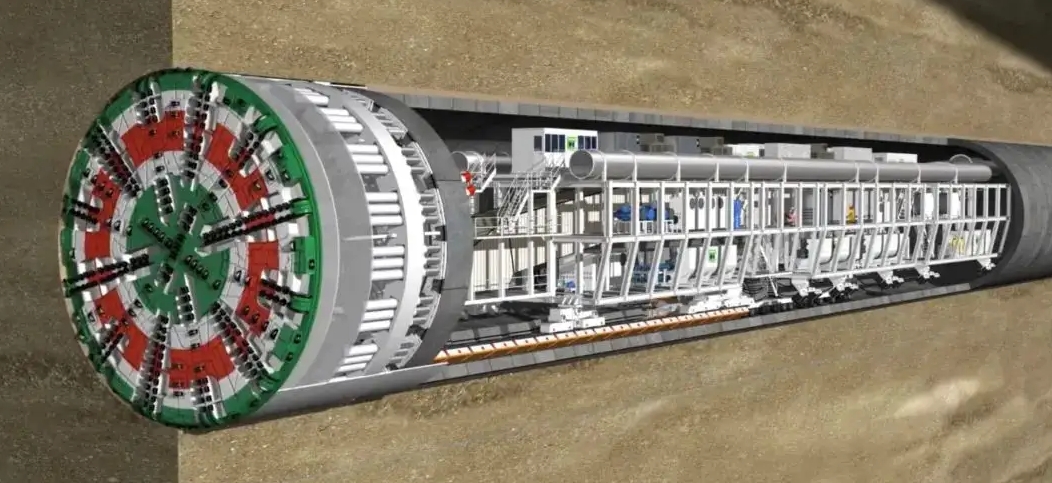

幾乎所有切割盤軸承都使用大致相似的設計,但TBM制造商對主回轉軸承的設計提出了更高且不同的要求,主回轉軸承是TBM最關鍵的軸承,是小齒輪傳動裝置和刀盤之間的紐帶,同時還承擔了隧道施工過程中產生的巨大載荷。回轉軸承組件的尺寸范圍從直徑小于2米的微型隧道應用到超過8米的最大盾構機。根據機器的尺寸、預期的地面條件和機器的整體結構,制造商可能會使用不同的軸承布置。

因此,回轉支承始終是高度定制的設計,由原始設備制造商和軸承供應商密切合作創建,SKF為此類項目開發了專門的設計和優化軟件,允許對完整的回轉支承組件進行建模和模擬,包括滾動元件、保持架、滾道、傳動齒輪和安裝布置,從而準確計算給定載荷條件下的軸承和齒輪壽命。

TBM回轉軸承的大尺寸給運輸、組裝和維護帶來了挑戰,根據原始設備制造商的要求,回轉軸承可以作為單個零件提供,也可以作為包括密封系統在內的完全組裝單元提供。在某些情況下,軸承可以分段建造,以便于在機器發生意外事件時進行運輸、安裝或更換。

除了主要的回轉軸承外,市場上還有用于螺旋輸送機和安裝機系統的特殊回轉軸承系列。

回轉軸承依靠適當的潤滑和入口保護才能生存,在隧道掘進中用于保護這些軸承免受惡劣環境影響的密封件亦是項目的關鍵部件。

與回轉支承組件本身一樣,TBM主軸承的密封解決方案需要進行優化,以滿足典型應用以及在更極端條件下定制項目的需求。SKF保留對密封件設計和制造過程的完全控制權,制定自己的專有材料,并使用內部制造工藝,以確保對成品密封件幾何形狀的精確控制,無論所涉及的機器尺寸如何。

回轉軸承密封必須實現多個目標,包括將潤滑劑保留在軸承組件內,防止水、泥漿和碎屑進入,并適應操作過程中可能發生的嚴重錯位,密封件必須能夠在整個項目期間履行這些職責,即使受到巖石顆粒的持續磨損。

為了達到所需的性能水平,通常使用幾個串聯的唇形密封件,它們之間有潤滑,SKF的TBM密封件是通過利用有限元分析來設計的,以考慮所有載荷情況,如錯位、加壓、油脂沖洗甚至安裝行為。

為了簡化組裝過程,并在需要時方便現場更換密封件,SKF開發了一種使用緊湊手持設備的專業焊接工藝,使工程師能夠在密閉空間內操作,該過程允許在不需要移除切割頭的情況下安裝主密封件,從而顯著減少停機時間。

除了專門為TBM應用開發的高度專業化組件外,SKF還為機器制造商提供了廣泛的其他組件、系統和解決方案。其中包括用于螺旋輸送機驅動裝置、安裝機軸承和其他輔助設備的標準軸承和密封件,以及復雜的集中潤滑系統,該系統可以精確地將油或油脂直接注入軸承中,以確保最佳潤滑,同時將損耗或環境污染降至最低。